コラム

2026.02.03

リアルタイム欠陥分類システム TAKANO AI

現場の困り事

- 欠陥の特徴量分類のパラメータ条件設定に時間がかかる

- 検査装置に詳しい方でないと特徴量分類のパラメータ条件設定が困難

- 分類条件を作る人に寄ってバラつきが出る

- 現在の特徴量では思い通りの分類にならない

- 検査スピードを上げたい

特長

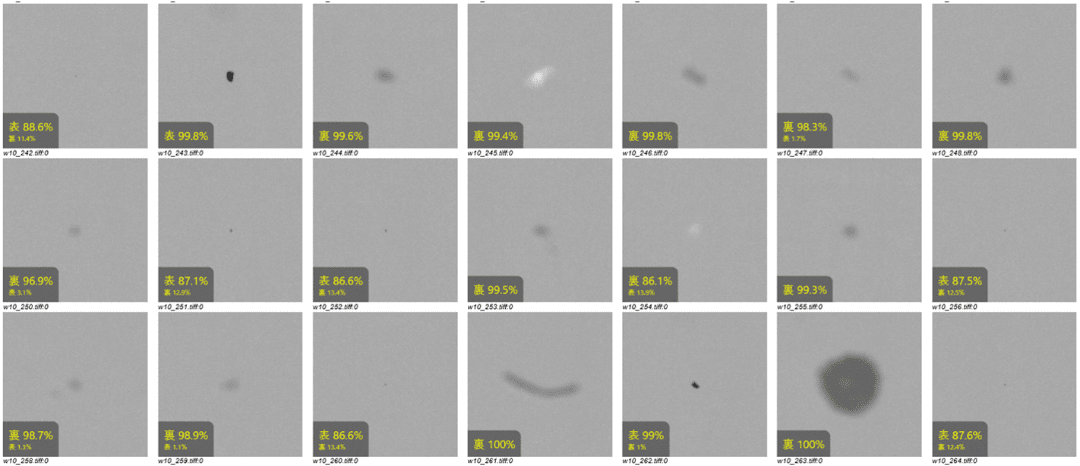

Point 1連続検査において、リアルタイムに欠陥分類ができる

欠陥検出と同時にTAKANO AIが分類してくれることで、高速検査をしながらの欠陥分類が可能

Point 2特徴量分類×TAKANO AI

特徴量分類とTAKANO AIの組み合わせて欠陥分類する技術は特許を取得

ブラックボックスになる部分を従来の特徴量分類と掛け合わせることで、品質管理にも有効

メリット

メリット

① 欠陥分類をするための条件設定に時間と手間がかからない

② 高精度な画像を撮像できるため、AIによる欠陥分類の精度も上がる

③ 検査装置の熟練度に関わらず、誰でも操作することが可能

④ 導入済み装置への後付が可能

取り組み一例

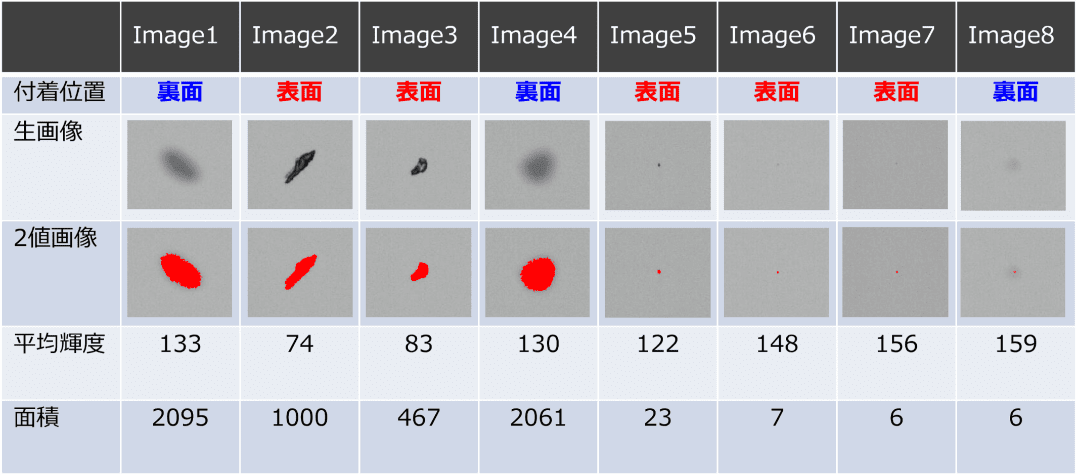

事例:ガラス表面の欠陥のみ検出したい

特徴量によるアプローチ

:従来の数値による特徴量分類では切り分けが難しい

Deep Learningによるアプローチ

:Deep Learningは「画像」と「答え」を与えるだけで欠陥を分類することができる

まとめ

AIのさらなる可能性で検査の自動化の手助けを

TAKANO AIにより、これまで特徴量分類のパラメータ条件設定に時間がかかるところの省力化を可能にします。

ただAIだけに判断を任せてしまうと本当の品質管理にはならないので、従来の特徴量分類と組み合わせてより分類精度の高い欠陥分類をしていきます。

今後は新機能を追加したり現在人間の手で行っている装置の操作やパラメータ設定をAIでアシスト出来るよう検討を進めていきたいです。